Raumlufttechnische Anlagen sind wichtig für die Qualität der Luft in Lebensmittelbereichen und tragen zur Einhaltung von Hygienestandards bei. Denn die Sicherstellung der Lebensmittelsicherheit ist insbesondere bei sensiblen Lebensmitteln entscheidend. Dabei spielen präventive Programme eine zentrale Rolle, um Kontaminationsrisiken zu minimieren. Raumlufttechnik umfasst die Kontrolle und Aufbereitung der Luft in geschlossenen Räumen, einschließlich Maßnahmen wie Filtration und Feuchtigkeitsregulierung, um eine gesunde und hygienische Raumluftqualität sicherzustellen. Raumluft und Prozessluft stellen dabei produktberührende Medien dar, deren Kontrolle essenziell ist, um unerwünschte Kontaminationen zu vermeiden.

Die Auswahl des richtigen Systems und geeigneter Filter ist hierbei entscheidend, jedoch sind die Antworten auf diese Fragen nicht immer direkt aus Rechtsvorschriften oder Hygieneleitlinien abzuleiten. Die GFSI-Standards, wie IFS Food Version 8, BRCGS Version 9 und FSSC 6, legen jedoch klare Anforderungen an Programme und deren Wirksamkeit fest. In diesem Artikel werden wir einen genaueren Blick auf diese Anforderungen werfen und ihre Bedeutung für die Gewährleistung der Lebensmittelsicherheit diskutieren.

Was sind raumlufttechnische Anlagen?

Raumlufttechnische Anlagen, oft abgekürzt als RLT-Anlage, sind technische Systeme, die zur Kontrolle und Verbesserung der Luftqualität in Innenräumen eingesetzt werden. Die Raumlufttechnik ist besonders für die Aufrechterhaltung eines angenehmen und gesunden Raumklimas wichtig. Denn diese RLT-Anlagen dienen dazu, Frischluft zuzuführen, verbrauchte Luft abzuführen, die Temperatur zu regulieren, Feuchtigkeit zu kontrollieren und Schadstoffe aus der Luft zu entfernen. In modernen Gebäuden sind raumlufttechnische Anlagen unverzichtbar, um ein angenehmes und gesundes Raumklima zu gewährleisten. Typischerweise bestehen sie aus verschiedenen Komponenten wie Lüftungsgeräten, Filtern, Luftkanälen, Ventilatoren, Wärmetauschern und Steuerungssystemen. Sie können in verschiedenen Konfigurationen ausgelegt sein, abhängig von den spezifischen Anforderungen des Gebäudes und der Nutzung.

Weitere passende Blogbeiträge:

Entdecken Sie auch unsere anderen Blogbeiträge zur Lebensmittelsicherheit und erhalten Sie Expertenwissen unter anderem zu diesen Themen:

- Was ist eine HACCP Gefahrenanalyse und wie läuft diese ab?

- Was ist ein HACCP Beauftragter? - Aufgaben & Kompetenzen

- HACCP Verifizierung Validierung & HACCP Monitoring Unterschiede

- Was ist Food Fraud und wie wird Lebensmittelbetrug verhindert?

- Was ist Food Defense und wie wird ein Food Defense Plan umgesetzt?

- Welche Anforderungen stellt der IFS an die Lebensmittelsicherheitskultur?

Und welchen Nutzen haben diese eigentlich?

Raumlufttechnische Anlagen bieten eine Vielzahl von Vorteilen für die Luftqualität und das Raumklima in Gebäuden. Sie verbessern die Luftqualität, indem sie Verunreinigungen wie Staub, Pollen, Schadstoffe und Gerüche filtern. Dadurch reduzieren sie Allergene und schaffen eine gesündere Umgebung für die Bewohner oder Nutzer des Gebäudes. Zusätzlich regulieren RLT-Anlagen die Luftfeuchtigkeit, was dazu beiträgt, das Raumklima angenehm zu gestalten und Feuchtigkeitsprobleme wie Schimmelbildung zu verhindern.

Ein weiterer Vorteil ist die Temperaturregelung. Sie helfen dabei, die Raumtemperatur stabil zu halten, insbesondere in großen Gebäuden oder solchen mit unzureichender natürlicher Belüftung. Dies schafft eine angenehme Umgebung für die Nutzer. Moderne Anlagen sind oft energieeffizienter und können den Energieverbrauch reduzieren, indem sie Systeme zur Wärmerückgewinnung nutzen, um die Wärme aus der Abluft zurückzugewinnen und sie zum Heizen der Zuluft zu verwenden. Darüber hinaus tragen raumlufttechnische Anlagen zur Verbesserung des Kondensatmanagements bei. Insbesondere in industriellen Anwendungen oder Laboren, wo sie Korrosion oder Schäden an Materialien verhindern können. In Bezug auf den Brandschutz helfen sie dabei, Rauch und giftige Gase im Falle eines Brandes abzuleiten. Dies erhört die Sicherheit der Gebäudenutzer.

Welche Anforderungen stellen die Lebensmittelstandards an raumlufttechnische Anlagen?

Die GFSI-Standards, wie IFS Food Version 8, BRCGS Version 9 und FSSC 6, legen klare Anforderungen an Programme und deren Wirksamkeit fest. Diese Standards dienen nicht nur als Leitfaden, sondern werden auch von vielen Einzelhändlern und Lebensmittelherstellern weltweit als Voraussetzung für die Geschäftstätigkeit akzeptiert. Sie umfassen detaillierte Richtlinien zur Gestaltung, Implementierung und Überwachung von Lebensmittelsicherheitsmanagementsystemen. Einschließlich den Anforderungen an die Luftqualität und Kontrolle von Kontaminationsrisiken durch raumlufttechnische Anlagen. Im folgenden Text schauen wir uns die Anforderungen der einzelnen Standrads einmal genauer an.

IFS Food Version 8

Die Abschnitte 4.9.8.3 und 4.9.10.1 der GFSI-Standards betonen die Notwendigkeit, dass Klimaanlagen und künstlich erzeugte Luftströme die Sicherheit und Qualität von Produkten nicht beeinträchtigen dürfen. Die Überwachung der Qualität von Druckluft, die direkt mit Lebensmitteln oder Lebensmittelkontaktmaterialien in Berührung kommt, erfolgt zusätzlich risikobasiert. So ist sichergestellt, dass Druckluft kein Kontaminationsrisiko darstellt. Des Weiteren definiert Abschnitt 5.3.1 klare Kriterien für die Prozessvalidierung und die Eigenkontrolle des Arbeitsumfeldes. Dort, wo die Steuerung von Parametern wie Temperatur, Zeit, Druck und chemischen Eigenschaften für die Gewährleistung von Lebensmittelsicherheit und Produktqualität entscheidend ist, erfolgt eine kontinuierliche oder in angemessenen Intervallen erfolgende Überwachung und Dokumentation dieser Parameter.

Interessante Produkte für Sie

Kursformen

Zertifikat

Informationen

BRCGS Food 9

Der BRCGS Food Version 9 legt in Abschnitt 4.5 fest, dass Betriebsmittel innerhalb von Produktions- und Lagerbereichen zu überwachen sind, um das Risiko der Produktkontamination effektiv zu kontrollieren. Insbesondere müssen Luft und andere Gase, die als Inhaltsstoffe verwendet werden oder direkten Kontakt zu Produkten haben, überwacht werden, um sicherzustellen, dass sie kein Kontaminationsrisiko darstellen. Dies schließt die Filtration von komprimierter Luft ein, die direkt mit dem Produkt in Kontakt kommt. Im Management von Allergenen gemäß Abschnitt 5.3.4 des BRCGS Food Version 9 sind Verfahren einzurichten, die eine effektive Handhabung allergener Materialien gewährleisten. Dazu gehören Systeme zur Begrenzung der Bewegung von Staub, der allergene Materialien in der Luft enthält.

Für Hochrisikobereiche, wie in Abschnitt 8.1.2 erwähnt, muss eine physische Trennung von anderen Bereichen des Standortes bestehen. Dabei ist auch die Luftqualität zu berücksichtigen. In Abschnitt 8.2.2 ist weiter darauf hingewiesen, dass Hochrisikobereiche mit ausreichend gefilterter Luft zu versorgen sind. Die Spezifikation der verwendeten Filter sind zu dokumentieren, wobei eine Risikobewertung unter Berücksichtigung der Luftquellen erfolgt.

FSSC 22000 Version 6

Gemäß den Anforderungen von FSSC 22000 Version 6 werden in Abschnitt 6.4 die Standards für Luftqualität und Belüftung festgelegt. Die Maßnahmen umfassen die Filtration, die Kontrolle der Luftfeuchtigkeit und die Überwachung der Mikrobiologie der Luft, insbesondere bei deren Verwendung als Bestandteil oder für den direkten Kontakt mit Produkten. Die Belüftungssysteme müssen dazu ausgelegt sein, Dampf, Staub und Gerüche zu entfernen, während nach der Reinigung die Qualität der Raumluft auf mikrobiologische Kontamination überprüft werden sollte. Zudem müssen die Lüftungssysteme sicherstellen, dass die Luft nicht von unreinen Bereichen in saubere Bereiche fließt, und festgelegte Luftdruckgefälle einhalten. Es ist auch erforderlich, die Integrität der Lufteinlässe von außen regelmäßig zu überprüfen.

In Abschnitt 6.5 werden die Anforderungen an Druckluft und andere Gase definiert. Gassysteme müssen instandgehalten werden, um Kontaminationen zu vermeiden. Gase, die direkten oder indirekten Kontakt mit Lebensmitteln haben, müssen für Lebensmittelkontakt zugelassen und filtriert werden, um Staub, Öl und Wasser zu entfernen. Für Öl in Druckluftkompressoren, das mit Lebensmitteln in Kontakt kommen darf, muss eine lebensmittelgeeignete Qualität gewährleistet sein. Hierbei werden ölfreie Kompressoren empfohlen. Es werden auch spezifische Anforderungen an Filtration, Luftfeuchtigkeit und Mikrobiologie festgelegt. Wobei die Luftfiltration idealerweise in der Nähe des Einsatzortes erfolgen sollte.

So stellen Sie durch raumlufttechnische Anlagen die Luftqualität in Innenräumen sicher

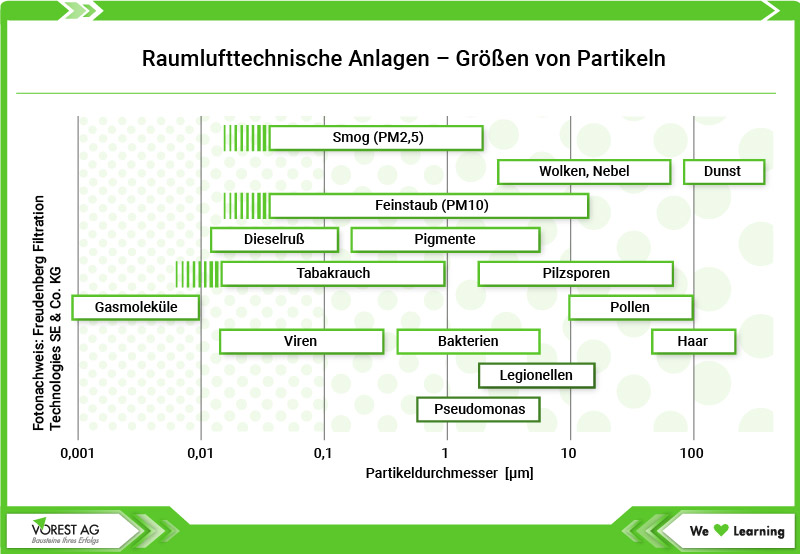

Die Außenluft enthält im Durchschnitt zwischen 200 und 1500 Mikroorganismen pro Kubikmeter Luft. Unter günstigen Bedingungen wie Feuchtigkeit und Wärme bietet sie einen idealen Nährboden für das Wachstum und die Vermehrung dieser Mikroorganismen. Bei der Funktion von Lüftungsanlagen besteht ihre primäre Aufgabe darin, Luft in Räume zu befördern. Dabei ist es wichtig zu beachten, dass beispielsweise bei einer Anlagenleistung von 10.000 m3/h zwischen 2 und 15 Millionen Mikroorganismen in die hygienischen Bereiche transportiert werden können. In Anbetracht dessen ist die Auswahl des richtigen Lüftungssystems mit den entsprechenden Filterspezifikationen von entscheidender Bedeutung, abhängig von der Qualität der Außenluft.

Diese Auswahl erfolgt üblicherweise im Rahmen einer HACCP Gefahrenanalyse für die Anlage, begleitet von einer gründlichen Risikobewertung. Die VDI 6022 bietet wertvolle Richtlinien im Zusammenhang mit allgemeinen Hygieneanforderungen für raumlufttechnische Anlagen und beschreibt Hygieneinspektionen für diese Systeme. Zudem dient sie als Grundlage für die Durchführung von Prüfungen zur Erlangung der Konformitätsbescheinigung der Anlagen. Damit trägt die VDI 6022 wesentlich dazu bei, sicherzustellen, dass raumlufttechnische Anlagen den erforderlichen Hygienestandards entsprechen und potenzielle Risiken für die Luftqualität und damit für die Gesundheit minimiert werden.

Welche Anforderungen müssen Luftfilter hierbei erfüllen?

Luftfilter müssen mehrere Anforderungen erfüllen. Sie sollten einen wirksamen Schutz vor Partikeln bieten, indem sie zuverlässige Leistung gemäß DIN EN ISO 16890 gewährleisten. Zudem müssen sie chemisch beständig sein, um den Anforderungen gängiger Dekontaminierungs- und Reinigungsverfahren standzuhalten. Die Gewährleistung von Hygiene in raumlufttechnischen Anlagen (RLT-Anlagen) ist ebenfalls entscheidend und erfordert die Einhaltung der VDI 6022. Darüber hinaus ist es wichtig, dass die Luftfilter lebensmittelecht sind, insbesondere in Umgebungen, in denen Lebensmittel verarbeitet oder gelagert werden.

Und welche Anforderungen gelten für Materialien?

Materialien, die in Kontakt mit Lebensmitteln kommen, unterliegen strengen Vorschriften und Richtlinien. Sie müssen nicht nur leicht zu reinigen sein, sondern auch inert, ungiftig und stabil über ein breites Temperaturspektrum. Ein Beispiel für ein solches Material ist Edelstahl. Bei Oberflächen und Verbindungen ist eine glatte Struktur ohne Rauigkeiten oder Vertiefungen erforderlich, um das Festsetzen von organischen Stoffen zu verhindern. Verbindungen sollten so gestaltet sein, dass sie keine vorstehenden Teile, Leisten oder versteckte Ecken aufweisen. Ideal sind verschweißte oder nahtlos verleimte Verbindungen, wobei ihre Anzahl auf ein Minimum zu reduzieren ist. Schweißnähte müssen bestimmte Qualitätskriterien erfüllen, und Dichtungen dürfen kein Hygienerisiko darstellen.

Bereiche, die mit Produkten in Kontakt kommen, müssen leicht zu reinigen und gegebenenfalls zu demontieren sein, um eine gründliche Desinfektion zu ermöglichen. Runde Kanten und ausreichend große Radien unterstützen die Reinigung. Es ist wichtig, dass Flüssigkeiten, Reinigungs- und Desinfektionsmittel ungehindert abfließen können, nicht nur in Behältern und Rohrleitungen, sondern auch auf horizontalen Flächen im Spritzbereich und deren Umgebung. Maschinen müssen zudem so konstruiert sein, dass unzugängliche Bereiche für die Reinigung nicht zu einem Eindringen von Lebewesen, Flüssigkeiten oder organischen Stoffen führen. Es ist entscheidend, dass Lebensmittel nicht mit Hilfs- und Betriebsstoffen wie Schmiermitteln kontaminiert sind.

Alle unsere YouTube Videos finden Sie hier auf dem YouTube Kanal der VOREST AG!

Normverweise und Verordnungen zu Materialien

Die Verordnung (EG) Nr. 1935/2004 legt fest, dass Materialien und Gegenstände, die mit Lebensmitteln in Kontakt kommen, ausreichend inert sein müssen. So ist sichergestellt, dass keine Stoffe freigesetzt werden, die die Sicherheit oder Qualität der Lebensmittel beeinträchtigen könnten. Dies ist ein wichtiger Aspekt für die Lebensmittelsicherheit und -qualität. Die „Maschinen-Richtlinie“ 2006/42/EG behandelt in ihrem Abschnitt 2.1 speziell Nahrungsmittelmaschinen sowie Maschinen für kosmetische oder pharmazeutische Erzeugnisse. Diese Richtlinie zielt darauf ab, die Sicherheit und Qualität von Maschinen zu gewährleisten, die in der Herstellung von Lebensmitteln oder verwandten Produkten eingesetzt werden. Praktische Anleitungen zur Auswahl von Werkstoffen für den Kontakt mit Lebensmitteln bietet die DIN 10528 „Lebensmittelhygiene – Anleitung für die Auswahl von Werkstoffen für den Kontakt mit Lebensmitteln – Allgemeine Grundsätze“. Diese Norm ist ein wichtiger Leitfaden für Unternehmen, um sicherzustellen, dass die verwendeten Materialien den erforderlichen Standards entsprechen.

Weitere spezifische Gestaltungskriterien und Anforderungen an hygienegerechte Maschinen und Komponenten werden in Normen wie der DIN EN 1672-2 „Nahrungsmittelmaschinen – Allgemeine Gestaltungsleitsätze – Teil 2: Hygieneanforderungen“ und der DIN EN ISO 14159 „Sicherheit von Maschinen – Hygieneanforderungen an die Gestaltung von Maschinen“ festgelegt. Diese Normen bieten umfangreiche Richtlinien für die Gestaltung von Maschinen, um die Hygiene zu gewährleisten und das Risiko einer Kontamination zu minimieren. Die EHEDG-Richtlinien gehen noch einen Schritt weiter. Indem sie nicht nur die Auswahl der Konstruktionswerkstoffe behandeln, sondern auch funktionelle Anforderungen sowie Konstruktionsmerkmale für das hygienische Design eingehend darlegen. Diese Richtlinien bieten eine umfassende Anleitung für die Entwicklung von Maschinen und Anlagen, die höchsten hygienischen Standards entsprechen müssen.

Welche Fragen stellt der Auditor im Audit?

Im Audit gilt es die Pläne, Verfahren und Nachweise zur Beherrschung von Risiken bei raumlufttechnische Anlagen darzulegen. Typischerweise werden folgende Fragen zu erwarten sein:

- Welche Anforderungen haben Sie definiert für die Räume (…Lüftung, …)?

- Wie haben Sie die Mindestluftwechsel Luftaustauschraten für die Produktions- und Sozialbereiche festgelegt?

- Haben Sie das auch überprüft?

- Wie läuft die Wartung und Reinigung der Luftfilter ab?

- Nach welchen Kriterien sind die Lüftungsanlagen überprüft?

- Beruht der Einsatz von Luft bei der Produktion auf der Grundlage einer Risikobewertung?

- Welche Filterklassen für die Luft sind für jeden Bereich definiert?

- Warum wurden diese Filterklassen verwendet?

- Gibt es Produktionsbereiche mit Unter- oder Überdruck?

Ein Major bei IFS-Food könnte auftreten, wenn bestimmte Kriterien nicht erfüllt sind. Wenn beispielsweise keine klare Schwarz-Weiß-Trennung vorhanden ist oder Filter entdeckt werden, die nicht gemäß Plan gereinigt werden oder nicht ordnungsgemäß gereinigt werden und somit eine Kontamination des Produkts verursachen oder ein Risiko dafür darstellen. Ebenso könnte ein Major entstehen, wenn die Luftzufuhr Kontaminationen verursacht, was ein ernsthaftes Risiko für die Lebensmittelsicherheit darstellt. Es ist daher wichtig, dass Unternehmen die Richtlinien und Standards genau einhalten. Um somit die Sicherheit und Qualität ihrer Produkte zu gewährleisten und mögliche Sanktionen zu vermeiden.

Kostenlose Vorlage -

Erstellung einer Prozessbeschreibung

Kostenlose Vorlage -

Erstellung einer Arbeitsanweisung

Kostenloser E-Kurs -

Was ist HACCP?

Unsere Serviceangebote im Bereich Lebensmittelsicherheit & HACCP

- Grundlagenwissen zum Thema: Was ist HACCP - Definition, Aufgaben & Ziele

- Ausbildungen & Weiterbildungen: HACCP Schulung, Hygieneschulung Lebensmittel & IFS Seminare

- E-Learning Kurse: Hygieneschulung online & HACCP E-Learning

- Inhouse-Training: Inhouse Schulungen Lebensmittelsicherheit bei Ihnen im Unternehmen

- Musterdokumente: HACCP Checklisten & Muster Vorlagen Lebensmittelsicherheit

- Wissensbausteine: Expertenwissen Lebensmittelsicherheit, HACCP, IFS & BRCGS

- Fachzeitschrift PRO SYS: Monatliche Fachinfos inklusive Musterdokumente

- Beratung: Wir unterstützen Sie beratend zum QM Lebensmittelsicherheit, HACCP & IFS

Ich helfe Ihnen gerne weiter!

Kati Schäfer

Produktmanagement Training & PRO SYS

Tel.: 07231 92 23 91 - 0

E-Mail: kschaefer@vorest-ag.de